Referenzen

MMC Norilsk Nickel beabsichtigte, seine Elektrolyseabteilung im Kupferwerk umfassend zu modernisieren und eine hochmoderne Anlage zur Verarbeitung von edelmetallhaltigen Anodenschlämmen (PGM-Schlamm) zu errichten. Ziel war es, in jedem Verfahrensschritt maximale Effizienz und Produktreinheit zu erreichen.

Die neue Anlage sollte eine vollständig automatisierte, bedienerlose Produktion im durchgängigen 24/7-Betrieb ermöglichen, eine lückenlose Rückverfolgbarkeit und höchste Prozesssicherheit beim Umgang mit wertvollen Edelmetallen gewährleisten und gleichzeitig die Arbeitssicherheit durch die Minimierung manueller Eingriffe deutlich erhöhen.

Inbetriebnahme: 2014

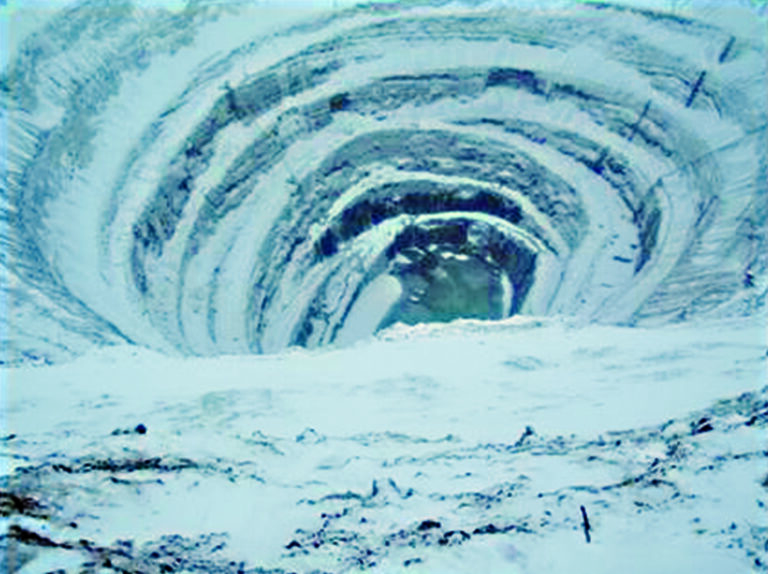

- Auftraggeber: MMC Norilsk Nickel (AG Norilsk Nickel)

- Standort: Norilsk, Russland

- Vertragstyp/Leistungen: Basic- und Detail-Engineering (nach russischen Normen, Projektierung, Lieferung von Ausrüstung & Dokumentation, Montageüberwachung, Inbetriebnahme, Schulung des Bedienpersonals

Engineering Dobersek lieferte ein schlüsselfertiges Konzept mit zwei identischen, parallel betriebenen Linien, die folgende Hauptmodule umfassen:

- Filtration: Zwei Filterpressen mit Schlauchpumpen-Aggregaten

- Vakuum-Trocknung: Zwei vakuumbetriebene Trockner (90–140 °C)

- Kühlung & Zerkleinerung: Zwei Mühlen zur Nachvermahlung der eingedickten Schlämme

- Automatisierte Abfüllung: Maschine inkl. Beladungsbunker, Präzisionswaage, Schweißmodul, Entstaubung, Etikettendrucker und Förderband

- Versorgungsinfrastruktur:

- Druckluft-Station für Filtertuchreinigung und Belüftung

- Reagenzien- und Hilfsversorgung mit korrosionsbeständigen Rohrleitungen

- Prozess- und Elektrotechnik: Voll korrosionsbeständige Ventile, Pumpenstation für Prozesswasser mit Dampferhitzung

- Automatisierung: SPS-Steuerung (Allen Bradley & Siemens), Prozessvisualisierung, Datenarchivierung und -transfer via Ethernet TCP/IP

Durch den Einsatz bewährter OEM-Komponenten und ein geschlossenes, digital überwachtes System gewährleistet die Anlage höchste Betriebssicherheit, einfache Wartung und lückenlose Materialrückverfolgbarkeit.

Kundennutzen

Kontinuierliche Produktion: 365 Tage/Jahr bei 24 h-Betrieb dank vollautomatischer Linien

Maximale Prozesssicherheit: Geschlossenes Monitoring verhindert Verluste und unautorisierten Zugriff

Herausragende Produktqualität: Restfeuchten < 3 % und Korngröße < 1 mm garantieren optimale Weiterverarbeitung

Arbeitsschutz: Minimierung manueller Eingriffe reduziert Gefährdungspotenziale erheblich

Hohe Wirtschaftlichkeit: Durchsatzkapazität von bis zu 415 t/Jahr und optimierte Energienutzung senken OPEX und CAPEX

- Anlagentyp: Zwei vollständige, parallel betriebene Verarbeitungslinien für edelmetallhaltige Anodenschlämme (PGM-Schlamm)

- Durchsatz:

- 10 m³ Schlamm / 2 h (Feststoffgehalt 8–10 %)

- Bis zu 415 t feuchter PGM-Schlamm pro Jahr bei 365 d × 24 h Betrieb

- Restfeuchte nach Vakuumtrocknung (< 3 % bei 90–140 °C)

- Korngröße der getrockneten Schlämme < 1 mm

- Abfüllleistung 800–1 200 kg/8 h-Schicht in 24,5 kg-PVC-Säcken (± 50 g, Genauigkeit 0,1 g)

- Anschlussleistung: 374 kW; 237 elektrische Anschlüsse; 204 Messstationen

- Zwei komplett automatisierte Linien für parallelen Betrieb und Redundanz

- Integrierte Wiege- und Probenahmesysteme für lückenlose Rückverfolgbarkeit

- Schlüsselfertige Übergabe inklusive Personalschulung für sofortige Produktionsaufnahme

- Einhaltung strengster russischer Normen im Engineering und bei der Dokumentation

Mit dieser Modernisierung setzte MMC Norilsk Nickel neue Maßstäbe in der PGM-Schlammverarbeitung: Eine hocheffiziente, sichere und voll automatisierte Lösung, die den gesamten Prozess von Filtration bis Verpackung in einem integrierten Konzept vereint.